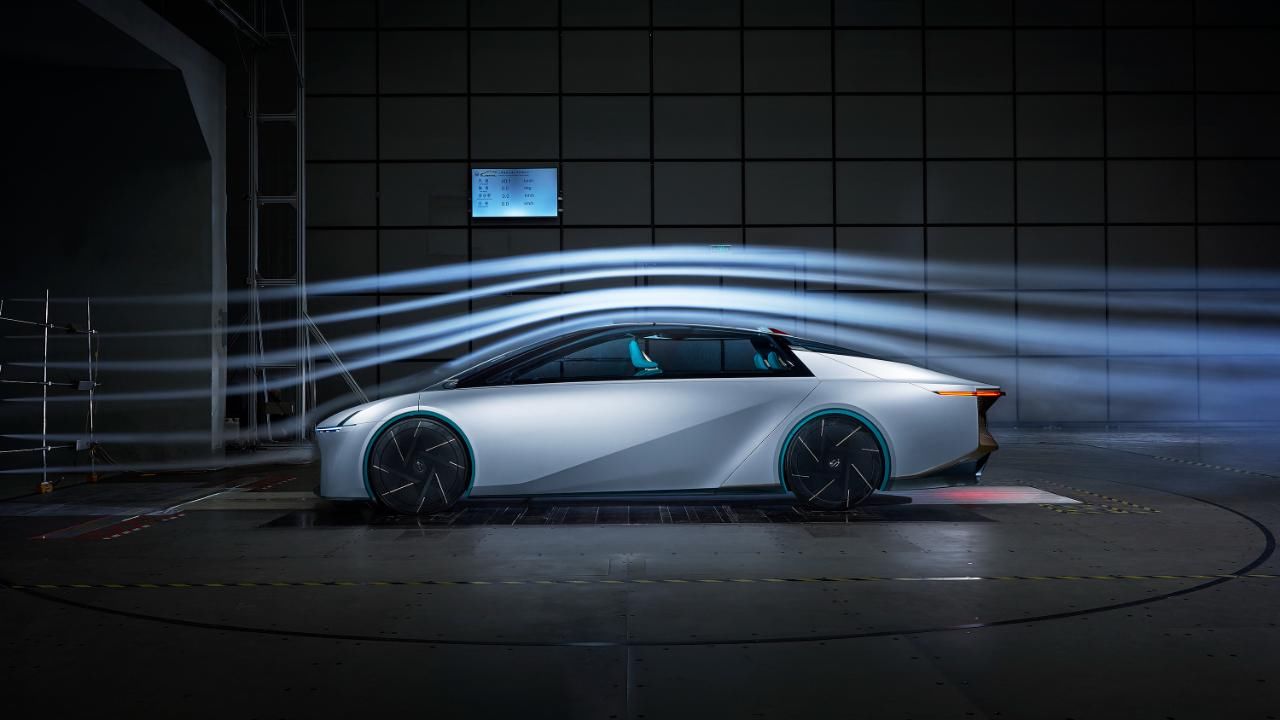

现在的新车普遍拥有更好的能效数据,这种能效大多体现在油耗更低、电耗更低,同时拥有更长的续航里程,高速的噪音和整车振动也会更好等方面上。你可能会很好奇,这些改善从何而来。实际上,无论是油耗电耗,还是噪音控制,亦或是续航里程的提升等方面,都跟整车气动设计密不可分。

气动设计在很多人眼中似乎是超跑或赛车“专属”的东西,因为这些车型很需要气动下压力,以为它们的性能或是赛道成绩提供保障。但对于家用车来说,如何通过合理的气动设计,在进一步减阻的同时实现更好的噪音控制,其实也是一个相当值得探讨的课题。

对于一台家用车的气动设计来说,最关键的一环在于风洞实验,一些没有这个技术条件的车企,会选择租赁别人的风洞,又或者干脆不吹风洞,直接用CFD仿真完事。但若希望一台车在上述的能效、噪声控制及主动操控性方面获得更好的实际表现,自建的风洞实验室是非常有必要的。

5月23日,广汽集团第一个自建的全尺寸三合一风洞实验室正式宣告投入使用,在接下来的文字中,我们将对该风洞实验室的结构及流场设计进行深入解析。

(注:本文涉及较多气动力学专业知识,有一定阅读难度)

关于该风洞实验室的参数及性能

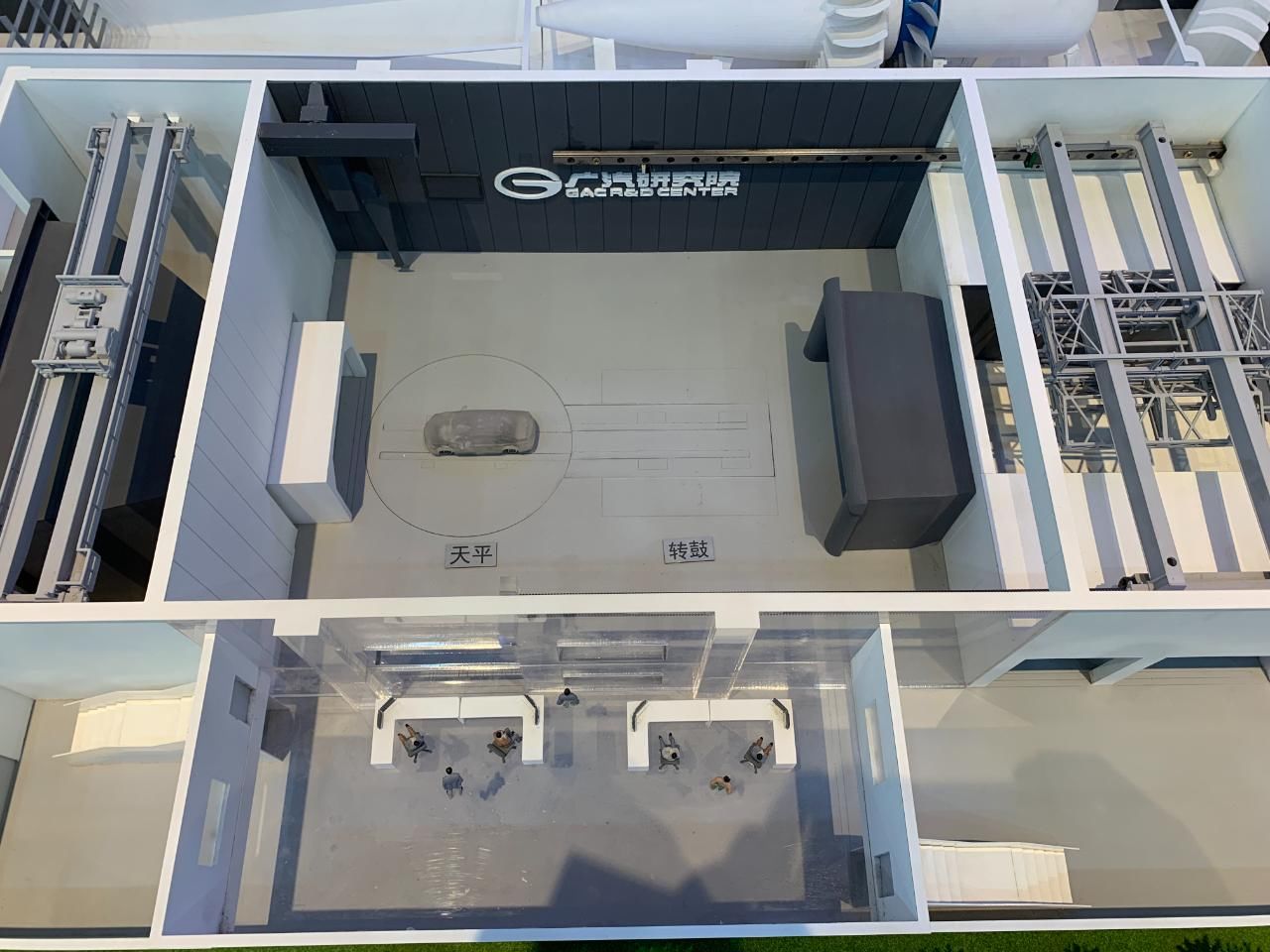

广汽研究院投产的这个国内第一个三合一全尺寸风洞实验室位于广州市番禺区化龙镇广汽研究院内,占地面积4500平米,这个风洞的“三合一”主要体现为,此风洞不但可以实现常规的气动测试,还可以实现声学测试及热力学测试。其中为了实现热力学测试及与热力学相关的模拟,该风洞在常规的闭环结构中还加入了一个专门的阳光模拟室,即国外热力学风洞中的Heat Chamber(热室)。

该风洞型号为WT-1,即Wind Tunnel-1,直译为一号风洞,属典型的回流式风洞构型。此风洞属于全尺寸风洞。这里需要简单解释一下何为“全尺寸风洞”。这个“尺寸”指的是在测试区内容纳的车辆的尺寸和真车的尺寸比。所谓全尺寸风洞,即在测试区内可安放和真车同等大小的测试标的。又或者换句话说,全尺寸风洞是唯一一种可以直接把真车开进去测试的。其他的70%风洞或是50%风洞的测试标的,均为受测车辆的等比缩小模型,无法做到真车测试。

考虑到真车和测试模型在气动特性上必然存在明显差别,因此全尺寸风洞是国际公认的,用于车辆气动测试最理想的风洞系统。具体到该型风洞的参数上,测试区喷口面积20平方米,测试段长度17.2米,气流偏角小于等于0.2度,边界层厚度小于等于2毫米,湍流强度小于等于0.1%。作用在受测体上的压力梯度精度小于等于正负0.0015米。测试温度范围20-60度,湿度范围15-90%。同时,该风洞最高运行风速200KPH,属于很典型的乘用车用低速风洞。

从数据上看,这个风洞无论是喷口面积、测试段长度还是气流偏角,边界层厚度等精度数据上都称得上国内低速风洞中较为优秀的水平,但受限于该风洞的设计风速不高,该风洞只能用于诸如乘用车、航海设备等低速设备的气动测试。因此,这是一个非常典型的商业民用型风洞,没有太多的非民用用途。

WT-1风洞系统的流场设计简析

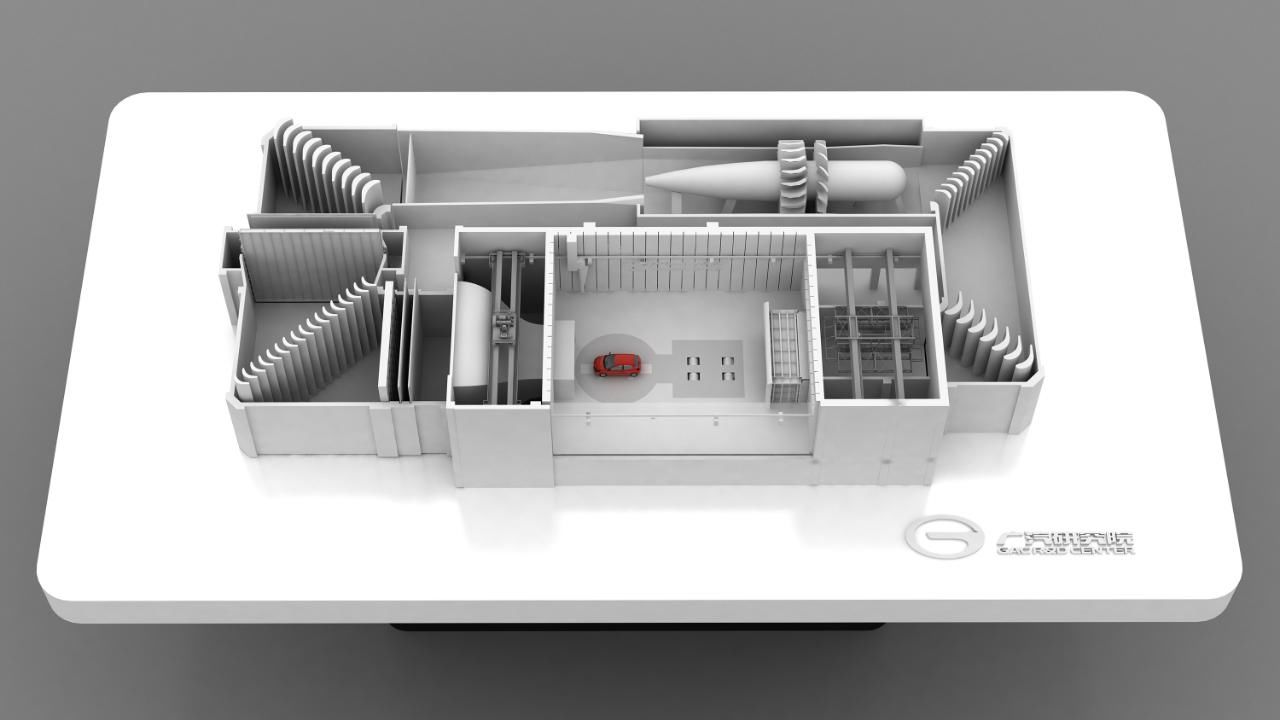

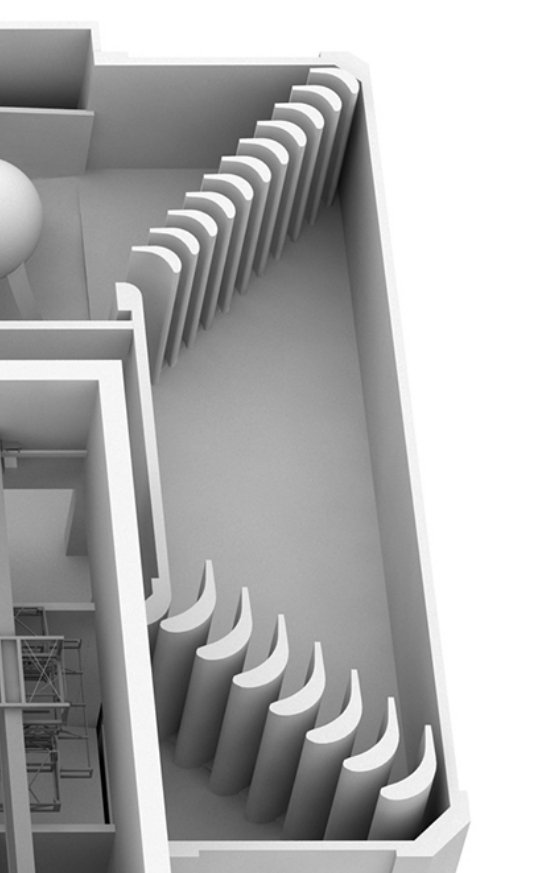

尽管这次活动为我们开放了测试区,但一个风洞系统中最核心的其实不是测试区,而是测试区之外的气流增压及梳理区域。我们大致可以把该型风洞系统的结构分为如下几个模块:动力段(增压段)、扩散段、前整流段、测试区、热力室、后整流段。

上图为整个WT-1风洞系统的结构沙盘图,鉴于风洞系统的高度机密性,我们无法拍摄任何实拍照片,但根据广汽方面表示,上图这个沙盘图在结构上和实物是基本完全一致的,因此我们可以直接根据该沙盘图,对WT-1风洞系统的流场设计进行详细分析。

首先还是要再次强调,这是回流式风洞,气流全程没有外溢扩散口,因此在气流黏性上看,后整流段的气流流畅特性会直接影响增压段(即动力段)的热力学特性。

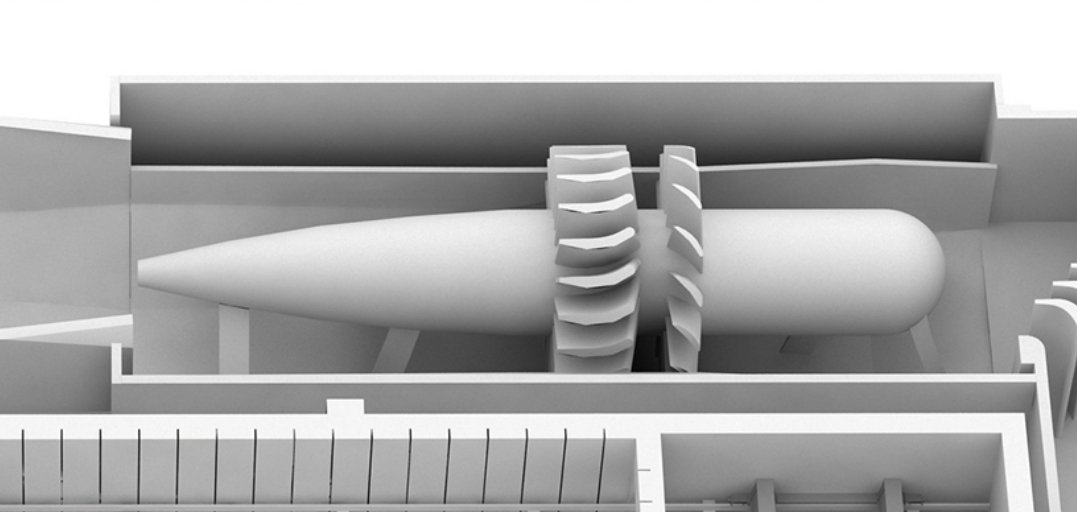

先看增压段,从图中可见,动力装置是一个双级叶片构成的叶轮机,双级叶轮结构在增压机中有两种结构,一种是整流+增压(即单级增压),另一种是双级增压。看一二级叶轮的结构就可以知道。WT-1风洞的双级叶轮采用相反流线设计,这是非常典型的双级增压结构,而且在进入一级增压叶片前没有气流梳理结构,换句话说这两级叶轮的实际喘振裕度直接受前述的后整流段的湍流影响。

在气流完成了双级增压后,经叶轮机末端进行第一次扩散后进入扩散区,从沙盘中可见,可能是考虑到实际建筑时的外部环境限制,整个扩散区扩散面并不算大,但不仅壁侧有扩散结构,下方也存在明显的扩散设计(下沉),因此整个扩散区同样能起到明显的扩散效果。

在扩散段末端,可见一组由多条管状管路组成的结构,此为剥离装置,在高速气流经扩散区扩散后,扩散区后端固体表面会形成较多的黏附,这些管路可以一定程度上打散已经形成的气流黏附,但这种管路设计同时会造成相当明显的湍流现象。

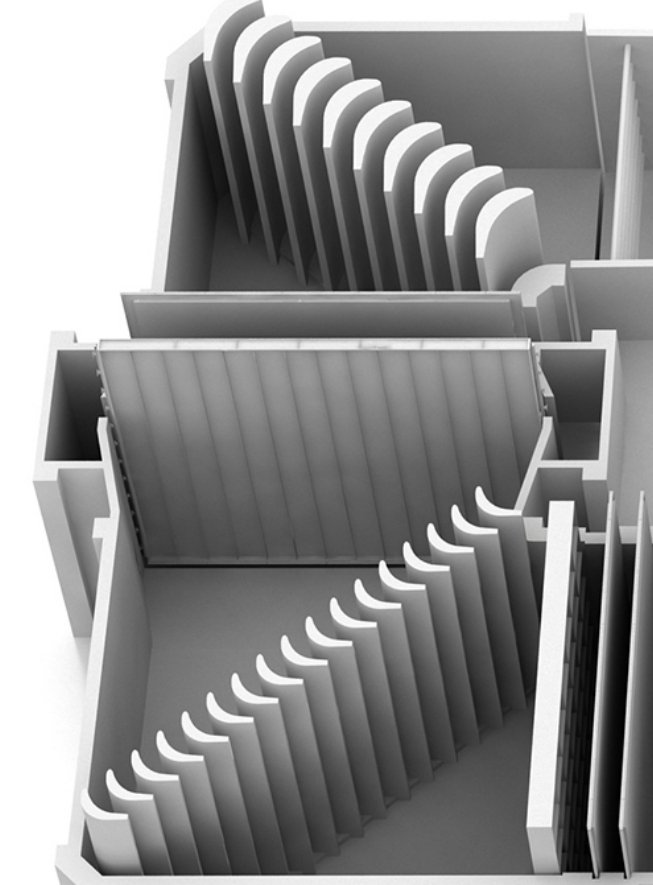

因此在进入到前整流段的一级整流区之前的气流其实是混乱的。在一级整流区中,我们观察到的翼片形状对于来流除了起到转向作用外,还借助翼片本身较厚的厚度(不容易发生自身震颤),对相对混乱的来流进行第一次梳理。

在进入到二级整流区前,气流还需经过换热器,在气动热力的角度看,这种换热器虽然会加大湍流量,但却很好地把相对低温的气流进行了一次有效的扩散(升温扩散),升温后进入二级整流区的来流拥有更强的动能。

在二级整流区的翼片设计中,我们能看到更密集的鳍片和更明显的气流引导。气流在经过二级整流之后,基本可以实现在速度不高的情况下,在经过收缩结构后,以相对平稳的姿态流入测试区。

因此如果对增压段到收缩结构这一段进行流场分析的话会发现,对于250KPH以内的速度,这个结构效率是比较高的,但这个结构对气流的疏导效果不够精细,因此就这个前处理区的流场设计来看,WT-1风洞确实难以满足250KPH以上的测试区气流速度要求。但就它最高200KPH的风速来看,这个结构是足够合理的。

在气流通过测试区后,进入的是热力室。如果热力室不和测试区同时启用的话,对进入后整流区的气流影响并不大,但如果热力室和测试区同时开启工作的话,进入后整流区的气流管理会变得有些麻烦。

这种麻烦主要集中在经过测试区和测试车之后的气流会产生大量湍流,而热力室在测试区之后,如果热力室同时启动,湍流在经过热空气段会被大幅恶化湍流流线,为后整流段的气流梳理和热能置换带来较大的难题。

而在后整形段,我们看到的是同一个腔室内的两级整流结构,他们的左右和前述的前整流段相同,但后整流段两级整流全部位于同一腔体内,加上前述的热力室带来的大量不好处理的湍流和巨量的涡流,在两级整流片之间的墙体上,预计会有大量的黏附现象和边界层厚度不均现象。我们不清楚实体风洞在这个区域有没有做进一步的换热或是倒流结构,但只看这个沙盘的话,后整流段的设计有点粗放,由于没有换热装置,进入增压一级叶片的来流很可能会受到热力室的影响,进而影响两级增压后的气流流线,也可能会引起相对过高的喘振。

因此在结构上,完全理性的角度看,广汽这个WT-1风洞结构设计上并不完美,存在着一些不足,但作为国内车企投建的第一个三合一风洞,关键是还有其他风洞不具备的热力室这种东西,确实不太好搞。广汽目前能把三合一风洞做到这个程度,其实已经比国内很多车企都要强了。毕竟我们需要再次强调的是,在气动风洞上集成热力机构,对于风洞整体流场管理确实是难度倍增的。目前即便海外车企,在低速风洞上,在考虑投建成本的前提下,对于这个问题也没有很好的完美解决方案。

该风洞实验室对于车辆气动设计的帮助

这个课题其实非常庞大,如果单独展开的话至少得是一篇几万字级别的论文,我们用相对简单的语言来描述吧。

一台车在达到一定车速后,作用在车体表面的气流会产生几个现象。一个叫边界层剥离,另一个叫热黏附加剧。先来说边界层剥离,边界层是自由流和相对固定的固体表面上,相对运动时形成的一层流速(相比自由流)更低的乱流层。边界层是具有气动黏性的,会把自由流“黏附”在固体表面的一定区域内,自由流和边界层融合的区域通常拥有相比自由流更高的热能量。但车速到达一定阶段时,来自自由流的力量会使得边界层产生向上剥离,连带着附面层的高能量气流,整个边界层会“翘起来”,这个作用其实相当于一块物理挡板。

这块“空气挡板”会使得车子在达到某个速度下的风阻开始剧增。再加上车体表面有较高的热量,会进一步引发气流黏连。进一步恶化车体表面的自由流流场。

怎么解决这个问题?我们需要在车体的连续曲面区域设计一些突兀的凸起或凹陷结构,用于主动击破边界层,让边界层剥离无法发生,让热黏附无法加剧。这也就是现在大家看到的,新车在引擎盖,或者车尾部分那些看起来奇奇怪怪的棱线设计了。

所有的这些东西全都是靠风洞吹出来的,CFD仿真是模拟不出来的。

后记

因此广汽这个风洞实验室,作为国内车企投建的第一个三合一风洞,它其实不仅有很强的实际应用意义,对于我国汽车工业核心技术的研发来说也是一个非常大的“加速器”。风洞一直以来就是“大国重器”之一。我们更是十分相信,广汽WT-1风洞的投入使用,不仅为其他车企做了一个好榜样,也是我国汽车工业向上发展的必由之路。

友情提示

本站部分转载文章,皆来自互联网,仅供参考及分享,并不用于任何商业用途;版权归原作者所有,如涉及作品内容、版权和其他问题,请与本网联系,我们将在第一时间删除内容!

联系邮箱:1042463605@qq.com